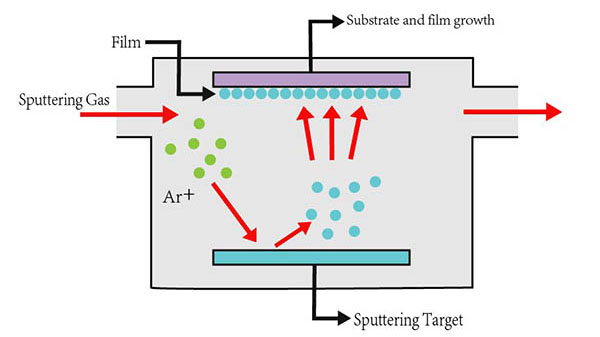

反应溅射本质上是物理溅射与化学反应结合。也是时下大规模量产的最优解。

反应溅射的过程:

溅射离子轰击靶材: 在高真空环境下,惰性气体(如氩气)被电离成等离子体。这些带正电的离子在电场作用下,高速轰击由目标材料(金属或合金靶材)。

原子溅射: 碰撞发生时,靶材表面的原子或分子被“溅射”出来,形成原子蒸气。与此同时,在真空室中引入反应性气体(如氧气、氮气、甲烷等)。这些反应性气体与从靶材溅射出来的原子在基材表面或等离子体中发生化学反应,生成目标化合物,并沉积在预先放置好的基材(如硅片、玻璃、PET薄膜)上,形成所需的功能性镀层薄膜。

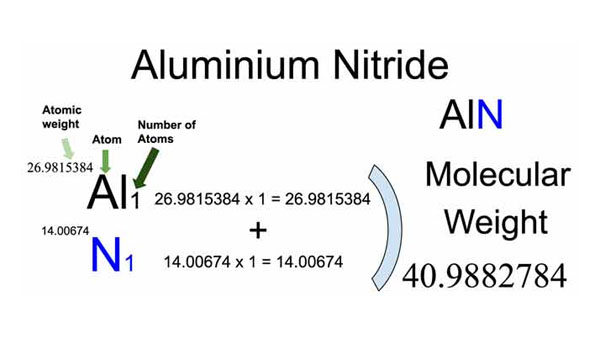

实例:金属铝作为靶材,通入混合气氩氧比8:1,溅射出来的铝原子会与氧气反应生成氧化铝(Al₂O₃)薄膜;若通入混合气氩氮比10:1,则在基体表面生成氮化铝(AlN)薄膜。

反应溅射的优势:

与反应溅射对应的,是直接溅射化合物靶材的工艺。尽管两者最终都能得到氧化物、氮化物等化合物薄膜,但反应溅射在成本控制、材料灵活性、薄膜性能调控等方面展现出一定的优势,所以更被工业界使用:

一、材料成本更低,靶材选择更灵活

直接溅射化合物陶瓷靶(如氮化钛)的核心限制在于靶材本身:化合物陶瓷靶的制备工艺复杂(如烧结需严格控制成分均匀性,避免杂质或孔隙),还会显著提高靶材成本-陶瓷靶的价格与贵金属靶接近。

而反应溅射仅需金属靶材,通入相对应的反应气体。靶材制备工艺简单(熔炼、轧制即可),市面上各类纯金属靶材供应充足,无需依赖定制化的陶瓷靶,极大降低了材料采购和制备的门槛。

二、薄膜成分可连续调控,适应多样化需求

直接溅射化合物陶瓷靶时,薄膜的化学成分几乎由靶材本身决定,靶材是固定比例的化合物(如 Al₂O₃氧化铝靶),溅射沉积的薄膜成分也基本与之一致,难以灵活调整。若需要制备非化学计量比的化合物(如缺氧态化合物,具有特殊电学或光学性能),或微调成分以优化薄膜性能(如调整 ZnO 中氧含量改变导电率),直接溅射几乎无法实现。

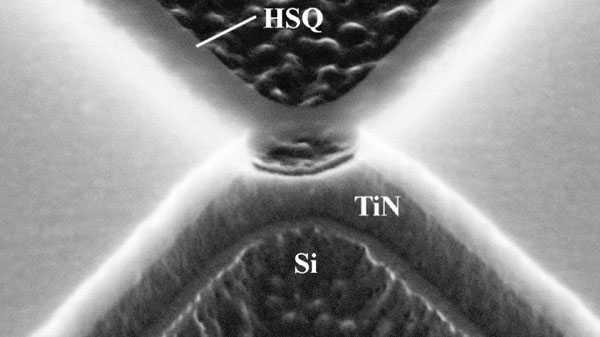

反应溅射则通过调控反应气体流量、溅射功率、腔体压力等参数,可以实现薄膜成分的连续可调。如制备特殊应用TiO₂二氧化钛时,增加氧气流量可使薄膜更接近化学计量比(TiO₂),降低氧气流量则得到缺氧的 TiO₂₋ₓ(导电性提升);制备硬质涂层TiN时,通过调整氮气与氩气的比例,可控制薄膜中氮含量,进而调控其硬度、耐腐蚀性等性能。

这种灵活性使其能满足科研中对 “成分和性能关系” 的探索需求,也能适应工业中不同场景对薄膜性能的定制化要求。

三、避免陶瓷靶溅射的固有缺陷,提升薄膜质量

化合物陶瓷靶的脆性和结构特性会给溅射过程带来诸多问题,而反应溅射可一定程度上规避这些缺陷:

减少颗粒污染

陶瓷靶材质脆、内部可能存在孔隙或晶界,溅射时高能离子轰击易导致靶材 “崩裂”,产生微小颗粒(“靶材碎屑”),这些颗粒会沉积在薄膜中形成缺陷,影响薄膜的致密度和光学、电学性能。而金属靶质地均匀、延展性好,溅射过程更稳定,颗粒污染显著减少。

避免溅射速率低下

陶瓷靶的溅射产额(单位时间溅射的原子数)通常低于金属靶。因为陶瓷化合物中原子间结合力强(如氧化物的离子键),氩离子轰击时需要更高能量才能打出原子,导致溅射速率降低,影响生产效率。反应溅射用金属靶,溅射产额更高,可显著提高薄膜沉积速率。

四、更易实现大面积均匀沉积,适应工业化生产

工业应用中,大面积薄膜(如显示面板、建筑玻璃涂层)对均匀性要求极高。直接溅射陶瓷靶时,靶材的成分均匀性、密度分布等会直接影响溅射速率的空间一致性,进而导致薄膜厚度或成分不均。尤其当靶材尺寸较大时,陶瓷烧结工艺很难保证整体均匀性。

反应溅射使用的金属靶更容易加工成大面积均匀的靶材(金属的延展性和熔炼工艺可保证成分和密度均匀),且反应气体可通过腔体设计(如多进气口、导流板)实现均匀分布,因此更易在大面积衬底上制备均匀的薄膜。这一优势使其在平板显示、光伏电池等大尺寸薄膜器件的工业化生产中得到广泛应用。

反应溅射通过 “纯金属靶 + 反应气体” 的模式,避开了化合物陶瓷靶在成本、灵活性、稳定性上的短板,尤其在需要调控薄膜成分、降低生产成本、实现大面积均匀沉积的场景中展现出显著优势。当然也不仅仅有优势,下面几章我们重点来探讨反应溅射过程中存在的问题和解决方案。